Vandaag heb ik een enorme stap vooruit gezet in het printen van carbon-versterkt polyamide (PA12CF).

In tegenstelling tot wat vaak online te lezen valt, blijkt een beetje extra koeling net wél aan te raden. Geen grote aanpassing in de printinstellingen, maar het effect is indrukwekkend: de printkwaliteit is zichtbaar verbeterd. Een onverwachte meevaller dus.

Kleine tweak, groot verschil

De truc zit hem in nuance. Te veel koeling kan het materiaal bros maken of delaminatie veroorzaken, maar een lichte luchtstroom helpt net om scherpe details en een constantere laagopbouw te behouden. Vandaag leverde dat voor het eerst echt een merkbaar verschil op.

Verder finetunen: Scarf Seams

Met die basis op orde kan ik de rest van de dag focussen op finetuning. Eén van de onderwerpen: Scarf Seams.

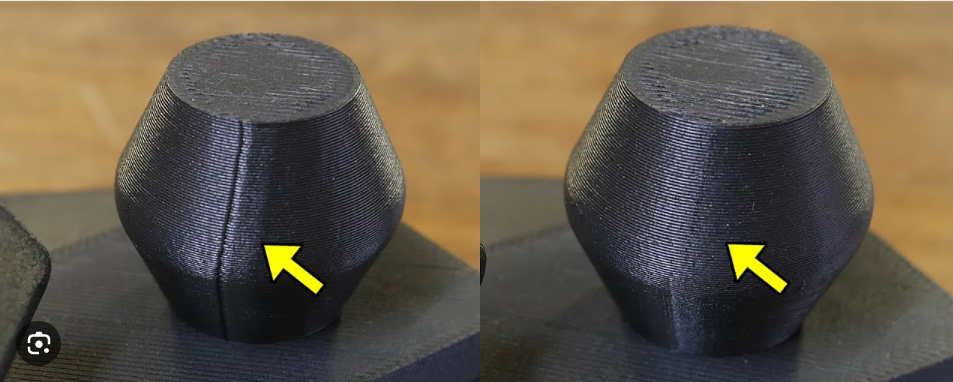

Seams zijn die kleine littekens of lijntjes waar elke nieuwe laag begint of eindigt. Bij traditionele instellingen krijg je vaak een zichtbare verticale lijn langs het model.

Scarf Seams pakt dit slim aan: de software laat de naad niet recht oplopen, maar verdeelt ze diagonaal en “uitgesmeerd” over meerdere lagen. Daardoor zie je geen harde, doorlopende lijn meer, maar valt de naad veel minder op in het oppervlak. Zeker voor functionele onderdelen in zichtbare toepassingen maakt dit een wereld van verschil.

YouTube: Scarf Seams uitgelegd

Ik eindig de dag met een eerder design van de Seat Lug te printen. Dit zou nu volledig goed moeten zitten. Als dit lukt, kan ik me morgen weer focussen op het ontwerp

Reflectie

“Een kleine tweak kan een groot verschil maken.”

Vandaag voelde ik dat ik dichter bij een écht productieklare printinstelling kom. Eerst die verrassende boost door koeling, en nu de finesse van Scarf Seams – het zijn de kleine details die het geheel naar een hoger niveau tillen.